Kliknutím na odkaz se dostanete přímo k registračnímu formuláři, přes který si volné vstupenky zaregistrujete/aktivujete: MOULDING EXPO 2017 (30.5. - 2.6.2017) - link na volné vstupenky

Přejeme Vám příjemnou a inspirativní návštěvu veletrhu MOULDING EXPO 2017.

Technologické inovace ABB pomáhají zákazníkům využít příležitosti, které skýtají energetická a čtvrtá průmyslová revoluce

ABB na letošním veletrhu v Hannoveru, který se koná od 24. do 28. dubna, v souladu s jeho sloganem „Integrovaný průmysl – tvorba hodnoty“, představí své portfolio digitálních řešení ABB Ability™, které patří v oboru ke špičce. Portfolio ABB Ability zahrnuje více než 180 digitálních řešení. Ta s využitím průmyslového internetu vytvářejí digitálně propojená zařízení, systémy a služby, které v současné digitální éře výrazně zvyšují produktivitu, snižují náklady na údržbu a omezují spotřebu energie až o třetinu.

Rozsah digitálních řešení ABB AbilityTM obsahuje mimo jiné řešení pro zvýšení produktivity průmyslové výroby, řídicí systémy pro procesní automatizaci, vzdálené servisy monitorování robotů, elektrických motorů a strojních zařízení, řešení pro řízení budov a jiných, a také infrastrukturu nabíjecích stanic pro elektrická vozidla. Řada specializovaných řešení se soustředí na energetické řízení datových center a optimalizaci navigace lodních flotil.

ABB navíc premiérově představí HVDC Light® – nejnovější podobu revoluční technologie, již zavedla před 20 lety a díky níž je přenos elektrické energie na stále větší vzdálenosti ekonomicky i technicky životaschopný. Divize ABB Energetika je pro výstavbu či modernizaci energetické infrastruktury preferovaným partnerem pro podniky na celém světě.

Dalším nový milníkem, který bude možné vidět na veletrhu, je kapesní ABB Ability Smart Sensor pro elektromotory. Byl představen na hannoverském veletrhu již loni, nyní se dodává na evropský trh a brzy bude uveden i na trh ve Spojených státech.

Toto revoluční řešení pro monitorování stavu motorů je založeno na technologii inteligentních sensorů a proměňuje tak miliony nízkonapěťových motorů v inteligentní a propojené stroje. Na základě prediktivní údržby ABB, která využívá měřená a diagnostikovaná data, může eliminovat nežádoucí odstávky až o 70 %, prodloužit životnost motoru až o 30 % a snížit spotřeba energie až o 10 %.

Tento senzor lze ve výrobním závodě buď osadit na nové motory nebo jím lze během několika minut vybavit a zmodernizovat již instalované motory. Senzor se dodává pro motory ABB i motory jiných výrobců.

ABB (ABBN: Six Swiss Ex) je lídr a průkopník v oborů elektrotechnických výrobků, robotiky a pohonů, průmyslové automatizace a energetiky. Zákazníci ABB pocházejí z odvětví energetiky, průmyslu, dopravy a infastruktury z celého světa. V návaznosti na více než 125 let tradice inovací společnost ABB dnes tvoří budoucnost průmyslové digitalizace a je hybnou silou energetické a čtvrté průmyslové revoluce. ABB působí ve více než 100 státech a má přibližně 132 000 zaměstnanců. www.abb.com

ABB: Lucie Melicharova Jandova Tel. + 420 731 552 178 lucie.melicharova-jandova@cz.abb.com Grayling Agency: Olga Veselá Tel: +420 775 708 083 olga.vesela@grayling.comFirma Grumant s. r. o. je již déle než 20 let známa jako spolehlivý dodavatel nástrojů a příslušenství pro třískové obrábění se silnou technologickou podporou. Před několika lety vstoupila na trh s obráběcími stroji jako zástupce jihokorejského výrobce strojů, firmy SMEC (Samsung Machining Tools Engeneering Company). Po úspěšném rozjezdu divize strojů pak bylo logickým krokem rozšíření strojního portfolia, které na českém a slovenském trhu prodává. Firma Grumant Vám nabízí těžké obráběcí stroje značky Toshiba.

Firma Leader CNC prodala a instalovala první stroje Toshiba před více než třiceti roky a mnoho z těchto strojů stále funguje. To je jasný důkaz o kvalitě těchto strojů. Před více než deseti roky se pak stal Leader CNC hlavní zástupcem strojní divize Toshiby pro evropský trh. Zároveň poskytuje veškerou technickou podporu a náhradní díly ostatním zástupcům. Leader CNC se však nezaměřuje pouze na evropský trh. V minulém roce proběhly instalace strojů například i v Malajsii a Indii. Na českém trhu pak nabízí stroje Toshiba firma Grumant s. r. o.

Samotná firma Toshiba Machine byla založena roku 1938. V současné době, díky vlastní slévárně, rozsáhlé obrobně, elektrotechnické a elektronické divizi a samozřejmě montáži, vyrábí kompletně stroje takzvaně od A do Z.

Její produkty lze nalézt v různých oblastech třískového obrábění jako je letecký průmysl, energetika, stavba lodí nebo automobilový průmysl, při výrobě rozměrných dílů nebo dávek menších přesných dílů. Pro výrobu svých klíčových komponent používá stroje Toshiba řada výrobců obráběcích strojů v Japonsku, Číně, USA, nebo Velké Británii.

Toshiba Machine nabízí celou řadu obráběcích strojů:

Toshiba Machine nabízí celou řadu obráběcích strojů:

Nyní se pojďme podrobněji podívat na stroje, které Toshiba nabízí. V dnešním díle se zaměříme na soustružnická centra. Ty se vyznačují vysokou přesností a dlouhodobou spolehlivostí. Mezi hlavní konstrukční prvky, které zajišťují výše popsané vlastnosti, patří stojan boxového tvaru se speciálním tvarem částečně obepínajícím upínací desku a suport uzavřeného tvaru, který obepíná smykadlo. To zajišťuje vysokou tuhost. Příčník pak využívá patentovaný systém automatické kompenzace k dosažení maximální přesnosti obrábění.

Řada TSS -C je určena pro obrábění rozměrných kusů. Stroje mají jeden stojan s pohyblivou upínací deskou, což umožňuje obrábění dílů s průměry až do 5 500 mm. Stroj může být vybaven vřetenem pro frézování, vrtání nebo řezání závitů. Průměr upínací desky, která je podepřena dvěma válečkovými ložisky, je 2 000 nebo 3 000 mm, její nosnost je 20 000 kg a může dosáhnout až 125 otáček za minutu. Stojan a příčník jsou navrženy pro maximální tuhost při těžkém obrábění. Monolitní příčník čtvercového průřezu a suport uzavřené konstrukce mohou přenášet sílu až 35 kN.

Stroje řady TMD a TUD se dodávají v několika velikostech upínací desky. U řady TMD jsou vybaveny převodkou poháněnou C osu a poháněnými nástroji, zatímco řada TUD je určena pouze pro soustružnické operace. Průměry upínací desky a její nosnost jsou 1 250/8, 1 600/10 a 2 000/15 mm/tun, otáčky od 25 do 3 000 ot/min. K dispozici je celá řada opcí, řada TMD může být vybavena automatickou výměnou nástrojů nebo paletovou výměnou upínacích desek.

Poslední řadou je TUE. Přestože se jedná o ekonomickou řadu, stroje mohou být vybaveny osou C a poháněnými nástroji s automatickou výměnou. Vysokou tuhost zajišťují stejné konstrukční prvky, které jsme popsali výše. Stroje mohou mít upínací desky s průměrem 1 450 nebo 2 000 mm. Nosnost je 8 a 15 tun a otáčky od 2 do 400 a od 2 do 240 ot/min u většího modelu.

Využijte novou příležitost. Stroje od japonského výrobce s téměř osmdesátiletou tradicí jsou jasnou volbou. V porovnání s konkurenty přináší dobrý poměr výkonu a ceny, a to hlavně z dlouhodobého hlediska. Právě dlouhodobá užitná hodnota je při takovéto investici rozhodujícím faktorem při výběru stroje.

Firma Grumant s podporou Leader CNC poskytne plnou technickou podporu včetně technologické. Samozřejmostí je kompletní technologie s dodáním nástrojů a odladění přímo u zákazníka. Neváhejte kontaktovat naše obchodní oddělení. Rádi Vám zodpovíme Vaše dotazy, ať už ohledně strojů nebo nástrojů.

Automobilový průmysl a subdodavatelský průmysl, medicínská technika, strojírenství, letectví, jemná mechanika a mikromechanika, optika, elektronika nebo jiné průmyslové oblasti – všude zajišťuje průmyslové čištění dílů potřebnou čistotu pro následné procesy a dokonalou funkci produktu. Přitom přispívá k tvorbě hodnot ve výrobě. Globální trendy jako elektromobilita, lehké stavby, průmysl 4.0, udržitelnost, menší velikosti dávek jako důsledek rostoucí individualizace a pokračující globalizace však staví podniky před nové výzvy, a to i v čištění dílů a povrchů. Právě to jsou významná témata příštího veletrhu parts2clean, který se uskuteční od 24. do 26. října ve Stuttgartu.

„Vystavovatelé veletrhu parts2clean zde představí řešení, která umožňují splnit nejen aktuální, ale i budoucí požadavky na čistotu dílů, bezpečnost procesů a efektivnost, “ říká Olaf Daebler, Global Director parts2clean ve veletržní správě Deutsche Messe AG. Že tato nabídka pomůže uživatelům průmyslové čistící techniky zajistit si konkurenceschopnost, jasně dokládá seznam vystavovatelů 15. mezinárodního vedoucího veletrhu průmyslového čištění dílů a povrchů. Mezi více než 150 firmami, které si už do poloviny března rezervovaly plochu stánku, jsou téměř všechny přední firmy trhu s těmito technologiemi a různými výstavními segmenty. „Máme velkou radost z velké odezvy z branže,“ řekl O. Daebler. „Rozhodnutí znovu přijet na podzim bylo naprosto správné.“

Na výstavišti ve Stuttgartu se mohou odborní návštěvníci informovat o trendech a inovacích, které v budoucnu zajistí čištění dílů a povrchů. K nim patří například čistící zařízení, u kterých je využívána koncepce preventivních opatření s možností přizpůsobení například ke změně spektra dílů nebo změněným požadavkům na čistotu nebo procesů bez velké náročnosti. Budou zde rovněž představeny inovativní technologie čištění, s kterými lze během jemných a nejjemnějších procesů čištění rychle a hospodárně docílit extrémně vysokého stupně čistoty. Na stále častější požadavek uživatelů, proces čištění více automatizovat a zaintegrovat ho do výroby v rámci průmyslu 4.0 odpovídají vystavovatelé veletrhu parts2clean inteligentními koncepcemi automatizace a řešeními pro adaptivní čistící procesy. K nim mimo jiné patří systémy, které umožňují průběžnou kontrolu inline čistících lázní s plně automatizovaným dávkováním čisticího prostředku, průběžné sledování všech parametrů procesů a jejich dokumentaci nebo také kontrolu docílené čistoty inline.

„Prezentace vystavovatelů doplní třídenní odborné fórum, které návštěvníkům veletrhu parts2clean podá cenné informace o trendech a inovacích,“ řekl O. Daebler. Během přednášek, které budou simultánně tlumočeny (z němčiny do angličtiny a z angličtiny do němčiny) představí renomovaní přednášející zastupující průmysl, vědu a výzkum nové inovace, cesty k optimalizaci procesů a nákladů, k zajištění kvality a budou hovořit o příkladech best-practice.

Guided Tours na vybraná témata branže budou probíhat během všech tří dnů veletrhu v německém a anglickém jazyce. Dvakrát denně umožní odborným návštěvníkům vytvořit si cíleně a bezprostředně přehled o speciálních oblastech průmyslového čištění dílů a povrchů.

Deutsche Messe AG Veletržní správa Deutsche Messe AG oslaví v roce 2017 70. výročí svého vzniku. Z prvního exportního veletrhu v roce 1947 se během sedmi desetiletí rozvinula v přední světovou organizátorku veletrhů investičních celků v Německu a v mnoha dalších zemích. Předpokládaným obratem 301 milionů eur v roce 2016 patří k pěti největším německým veletržním společnostem. Součástí vlastního portfolia akcí jsou přední mezinárodní veletrhy jako (v abecedním pořadí) CeBIT (digitalní byznys), CeMAT (intralogistika a supply chain management), didacta (vzdělání), DOMOTEX (koberce a podlahové krytiny), HANNOVER MESSE (průmyslové technologie), INTERSCHUTZ (požární technika, ochrana před katastrofami, záchranná technika a bezpečnost), LABVOLUTION a BIOTECHNICA (laboratorní technika a biotechnologie) a LIGNA (zpracování dřeva a lesní technika). Výstavní areál je také pravidelně dějištěm hostujících akcí, které jsou vedoucími veletrhy ve svých branžích: AGRITECHNICA (DLG – Německá zemědělská společnost; zemědělská technika) a EuroTier (DLG; chov užitkových zvířat), EMO (VDW-Svaz německých výrobců obráběcích strojů; obráběcí stroje), EuroBLECH (Mack Brooks; zpracování plechů) a IAA Nutzfahrzeuge (VDA – Svaz automobilového průmyslu; doprava, logistika, mobilita). Veletržní správu Deutsche Messe zastupuje ve více než 100 zemích přes 1 200 zaměstnanců a 62 sales partnerů.Další informace naleznete na webu: www.parts2clean.de/de/info/fuer-journalisten/

Kontaktní partnerka pro redakce: Doris Schulz, SCHULZ. PRESSE. TEXT. tel.: +49 (0) 711 854085 e-mail: ds@pressetextschulz.de

Zveme Vás na zákaznické dny společnosti Tajmac-Zps a.s., které se konají ve dnech 27.-28.4.2017 ve Zlíně - Malenovicích.

Zákaznických dnů se pravidelně účastníme jako spoluvystavovatel a návštěvníkům opět nabídneme aktuální vydání našich časopisů: KOVOINZERT, AUTOMOBIL Industry a machining & tooling magazine!

Zástupci naší společnosti budou připraveni Vám zodpovědět případné dotazy k možnosti prezentace v odborných časopisech vydavatelství Infocube.

Těšíme se na setkání s Vámi.

Redakce Infocube

Nízkovýkonové pulsní průmyslové lasery užívané zejména pro značení dílů se již po dlouhou dobu využívají pro široký rozsah různých typů materiálů. Pro použití laserového paprsku na daný materiál je nutné zejména vybrat systém s takovou vlnovou délkou, který dokáže povrch materiálu vhodně ovlivnit.

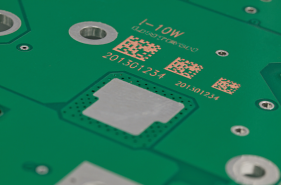

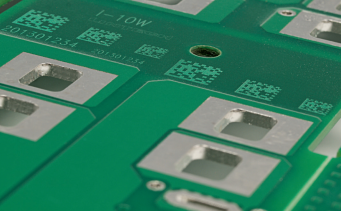

I pro značení desek plošných spojů, kde se často užívá technologie tampoprintu, se stále častěji začíná využívat laserové technologie. Oproti tampoprintu má laserový popis výhodu ve svojí vysoké editovatelnosti, bezúdržbovosti a absenci spotřebního materiálu.

I pro značení desek plošných spojů, kde se často užívá technologie tampoprintu, se stále častěji začíná využívat laserové technologie. Oproti tampoprintu má laserový popis výhodu ve svojí vysoké editovatelnosti, bezúdržbovosti a absenci spotřebního materiálu.

Často se pro značení DPS využívají průmyslové pulsní lasery s infračervenou vlnovou délkou typu vláknového, krystalového (Nd:YAG či Nd:YVO4) nebo CO2 laseru. Nejideálnější z těchto systémů je pravděpodobně vláknový vzhledem ke svojí účinnosti, životnosti a dosažitelné kvalitě popisu.

Existuje několik způsobů, jak desky plošných spojů značit. Kontrastu popisu je často dosahováno odstraněním nepájivé masky až k měděnému základu, který pak v barevné masce prosvicuje. Tento způsob značení je nejjednodušší, ovšem je omezen jen na pozice, kde je měděná vrstva přítomna.

S použitím vhodného laserového systému a postupu je ale možné vytvářet kontrast přímo na povrchu samotné nepájivé vrstvy. Tím, že během popisu nepájivou masku neodstraňuje, ale pouze chemicky upravuje povrch materiálu, je možné vytvářet značení i před pájivou vlnou. Protože se materiál nepájivé masky může lehce lišit, mohou se lišit i výsledky jejího ovlivnění a výsledný kontrast, proto je potřeba vždy nejprve chování nepájivé masky vzhledem k laserovému paprsku otestovat.

V praxi se pro desky plošných spojů používá zejména značení korespondující s implementací sledování výroby (tzv. traceability) v provozu. Z toho důvodu je ideální vytvořit např. popis čárovým kódem – nejčastěji 2D kódem typu Datamatrix, nesoucí velký objem proměnných informací ve výhodném poměru k jeho velikosti. Protože je Datamatrix dobře velikostně škálovatelný, je možné jím označit i desky, kde je s ohledem na velký počet již osazených komponent velmi málo místa. Identifikaci je samozřejmě nutné doplnit odpovídající čtecí technologií, která bude kód snímat a jeho obsah správně překládat. V praxi lze využívat dobře čitelné kódy od rozměru 3×3 mm.

V praxi se pro desky plošných spojů používá zejména značení korespondující s implementací sledování výroby (tzv. traceability) v provozu. Z toho důvodu je ideální vytvořit např. popis čárovým kódem – nejčastěji 2D kódem typu Datamatrix, nesoucí velký objem proměnných informací ve výhodném poměru k jeho velikosti. Protože je Datamatrix dobře velikostně škálovatelný, je možné jím označit i desky, kde je s ohledem na velký počet již osazených komponent velmi málo místa. Identifikaci je samozřejmě nutné doplnit odpovídající čtecí technologií, která bude kód snímat a jeho obsah správně překládat. V praxi lze využívat dobře čitelné kódy od rozměru 3×3 mm.

Společnost Lintech nabízí služby své aplikační laboratoře kde lze testovat vlastnosti DPS. Díky mnohaletým zkušenostem v oboru jsme schopni navrhnout odpovídající laserový modul, optiku a hlavně způsob značení daného materiálu. Správným výsledkem je pak označení výrobku s neomezenou životností popisu. V rámci zlepšování kvality služeb a technické podpory se vybavení aplikační laboratoře neustále rozšiřuje o nové komponenty a know-how. Výsledky jsou následně k dispozici našim zákazníkům.

LINTECH, spol. s r. o.

Chrastavice 3

344 01 Domažlice

+420 379 807 211

+420 379 807 210

LINTECH, spol. s r. o.

Chrastavice 3

344 01 Domažlice

+420 379 807 211

+420 379 807 210

KOVOINZERT 1/2017

KOVOINZERT 1/2017

Společnost KOVOSVIT MAS, a.s., nově vstupuje na trh výrobních technologií a průmyslových výrobních strojů pro ADDITIVE MANUFACTURING (AM) A HYBRID MANUFACTURING (HM). Základem pro nabídku nového stroje a technologie je nově vyvinutá unikátní technologie HYBRID MANUFACTURING, která byla vyvíjena a testována na prototypech v letech 2013 až 2016. Technologii společně vlastní a dále rozvíjí společnost KOVOSVIT MAS, a.s., s Výzkumným centrem pro strojírenskou výrobní techniku a technologii – RCMT, ČVUT v Praze, Fakulta strojní. Jedná se o jedinou technologii pro vytváření kovových dílců (AM) vyvinutou plně v České republice. Cílem vlastního vývoje a výzkumu je technologie, která umožňuje vznik vysoce jakostních strojních dílců s minimem vnitřních materiálových vad a pórů při výrazně nižších výrobních nákladech ve srovnání s konkurencí. Technologii byl Úřadem průmyslového vlastnictví v ČR udělen patent č. 306654 s názvem „Způsob vytváření kovových dílců pomocí depozice materiálu a zařízení k provádění tohoto způsobu“ a současně probíhá patentové řízení k podanému návrhu mezinárodnímu patentu. KOVOSVIT MAS, a.s., předpokládá prodej prvních strojů včetně zákaznické technologie v roce 2018.

Nově představený stroj umožňuje vytváření kovových dílů a jejich obrábění v jednom pracovním prostoru. Stroj provádí technologické operace navařování kovů i operace obrábění v režimu kontinuálního 5osého interpolovaného řízení. Jedná se o stroj z kategorie HYBRID MANUFACTURING (HM) kombinující plnohodnotnou generickou technologii (navařování kovu) a plnohodnotnou subtraktivní technologii pomocí frézování až v 5 osách. Stroj nese označení WeldPrint 5AX, ve kterém je naznačeno, že stroj umožňuje tisk, „print“, a že je uplatněna technologie navařování, resp. svařování, „weld“. Označení 5AX pak koresponduje se sériovou kinematickou konfigurací stroje s jednou souvisle řízenou pohybovou osou na straně vřetene a navařovací hlavy a se čtyřmi souvisle řízenými pohybovými osami na straně stolu, resp. dílce. Stroj vychází koncepčně z 5osého vertikálního frézovacího stroje a poskytuje totožnou funkcionalitu, jako klasický 5osý obráběcí stroj. Pokud zákazník nebude mít zakázky v oblasti HM (AM), pak může stroj bez omezení užívat standardním způsobem. Tím je výrazně sníženo případné riziko zákazníka v porovnání s pořízením strojů umožňujících pouze AM (3D tisk).

Stroj umožňuje zpracovávat - vytvářet, svařovat i obrábět dílce do hmotnosti 400 kg, maximálního průměru 520 mm a maximální výšky dílce od upínací plochy stolu 475 mm. Stroj je možné dodat se dvěma variantami vřeten: a) vřetenem s plynule měnitelnými otáčkami v rozsahu 1-12000 ot/min, upínacím nástrojovým rozhraním ISO40, výkonem (S1/S6) 32/48 kW, krouticím moment 130/200 Nm; b) vřetenem s plynule měnitelnými otáčkami v rozsahu 1- 18 000 ot/min, upínacím nástrojovým rozhraním HSK-A63, výkonem (S1/S6) 25/35 kW, krouticím momentem 86/120 Nm.Zástavbový prostor obsahuje řadu přídavných systémů a představuje plochu 5,9 x 7,7 m. Hmotnost celého stroje je 17,3 tuny. Pro potřebu transportu je celá sestava stroje dělena na dvě samonosné části a jejich propojení.

Stroj je řízen standardním NC kódem odpovídajícím zvolenému CNC systému a konfiguraci stroje. Navíc je stroj oproti běžnému obráběcímu stroji vybaven řadou programově ovládaných funkcí, které souvisí s dílčími technologickými operacemi aditivní a hybridní technologie. Všechny tyto funkce si může uživatel programově volat a nastavovat, dle individuálních potřeb řešené technologie. Stroj je možné pro standardní obráběcí operace i hybridní operace programovat ručně nebo pomocí CAM systému. KOVOSVIT MAS, a.s., a RCMT vyvíjejí vlastní technologický CAM modul pro zpracování HM technologie v rámci CAD/CAM systému NX. Tento SW modul je možnou součástí dodávky stroje. Softwarový modul v sobě pak nese také databázi technologických parametrů a nastavení pro jednotlivé dílčí operace a materiály. Zákazník případně může v budoucnu zvolit také vlastní volbu CAM systému podporujícího a využívajícího funkce stroje WeldPrint, ale zde zatím není k dispozici adekvátní produkt na trhu.

V nejbližším období však při aplikaci strojů WeldPrint 5AX předpokládá KOVOSVIT MAS, a.s., jejich dodávky včetně odladěných technologií a spolupráci při řešení specifických technologických využití stroje uživateli, včetně přizpůsobeného SW a programového vybavení.

Stroj v základním vybavení disponuje:

Stroj primárně umožňuje standardní režim 5osého frézovacího stroje, kdy se vzhledem k uživateli chová jako běžný obráběcí stroj a má všechny jeho funkce bez jakýchkoli omezení. Pokud tedy nemá uživatel v dané chvíli potřebu využití aditivní technologie, navařování ani svařování, pak má k dispozici přirozené funkce 5osého centra. Primárně je však stroj určen pro uplatňování speciálních funkcí navařování a svařování kovů. Nejpokročilejší technologií, kterou stroj dokáže realizovat, je hybridní technologie, která umožňuje vytváření velmi jakostních dílců nebo jejich částí s minimem vnitřních materiálových vad. Tato patentovaná technologie využívá pro nanášení kovu modifikovanou techniku svařování a navařování MIG/MAG pomocí elektrického oblouku. Pro dosažení vysoké jakosti dílce, je každý návar před dalším navařováním správně ochlazen (nebo je zkontrolována jeho teplota), očištěn, částečně nebo plně obroben, znovu očištěn a osušen. Zásadně novým přístupem je, že nový návar je kladen na čistý, suchý a přesně geometricky a teplotně definovaný povrch. Tato strategie umožňuje využití relativně standardní techniky nanášení kovů s vysokou jakostí a minimem vnitřních i vnějších geometrických vad. Zásadní výhodou je využívání standardních, v některých případech certifikovaných, navařovacích materiálů ve formě drátů a standardních směsí plynů pro operace svařování příslušných kovů.

Technologie využívá speciálního navařovacího procesu, který je řízen mnoha procesními parametry z CNC systému stroje, a všechny jeho parametry jsou ve zpětné vazbě víceúrovňového řízení. Vnesené teplo do dílce je možné na různých úrovních řídit, měřit a kontrolovat. Standardně je však třeba u dílců s nároky na vysokou přesnost, nízké vnitřní pnutí a stálost rozměrů počítat s nutností žíhání před dokončovacím obráběním na finální rozměry.

Důležitou výhodou představované technologie je její relativně nízká cena, na dílci vytvořeném touto technologií dosahují náklady 25–30 % ceny nákladů konkurenčních technologií pro AM (3D tiskárny na principu SLS, DMLS a podobné, které spékají kovový prášek po vrstvách pomocí laserového paprsku nebo elektronového svazku) nebo HM (stroje kombinující v jednom pracovním prostoru technologii navařování kovu, zpravidla pomocí techniky Laser Cladding nebo techniky DMLS s obráběním). Takto uvedené náklady zahrnují kompletní náklady na stroj, obsluhu, údržbu a procesní materiály.

Rychlost vytváření nových dílců je ovlivňována především požadavky na jakost materiálu (minimalizaci vnitřních vad), přesnost dílce, povolené teplotní ovlivnění materiálu a vnitřní pnutí a také zvolenou strategii vytváření dílce. Reálné hodnoty rychlosti růstu dílců z různých druhů ocelí se pohybují v rozmezí 0,2–1,0 kg/hod. Celková konečná cena vytvořeného dílce (nebo návaru při opravách) při produktivitě 0,5 kg/hod pak představuje 2500–3500 Kč/kg a obsahuje kompletní náklady na stroj s odpisy na 3 roky a 50 % využití strojního času (OEE), náklady na údržbu, náklady na všechny procesní materiály a náklady na obsluhu stroje. Dalším plánovaným vývojem technologie a především strojů cílí KOVOSVIT MAS, a.s., na snížení nákladů u ocelí na hodnotu okolo 2000 Kč/kg. Tyto cenové relace odpovídají 25–30 % ceny nejlevnějších produktů a technologií světové konkurence.

Vzhledem k tomu, že nová technologie umožňuje vytvářet kovové dílce s menšími náklady oproti konkurenci, otevírá se pro technologie AM a HM nový segment trhu. Vzhledem k současným nákladům na pořízení AM a HM strojů na trhu, jejich provozním nákladům a nákladům na zdrojové materiály jsou dosud v oblasti 3D tisku kovů preferovány především aplikace pro špičkové obory (medicína, stavba leteckých motorů, stavba turbín, formy a nástroje, kosmonautika) a v těchto oborech se opět klade důraz na nejdražší materiály jako je titan, slitiny niklu, méně pak nerezová ocel nebo hliník. Vzhledem k výrazně levnější technologii KOVOSVITu MAS, a.s., je možné smysluplně nacházet uplatnění technologie a stroje v oblasti zpracování standardních konstrukčních materiálů pro běžné strojírenství (stavba strojů, výroba nástrojů, energetická zařízení, vojenské aplikace, dopravní technika, prototypová výroba, opravárenství). Technologie umožňuje zpracovávat špičkové materiály, které jsou dostupné ve formě svařovacích drátů, ale vývoj a nabídka KOVOSVITu MAS, a. s., se nyní orientuje především na zpracování konstrukčních ocelí, nerezových ocelí, jemnozrnných ocelí a otěruvzdorných ocelí. Uživatelem technologie nemusí být špičkové vývojové středisko velké firmy, ale může ji rentabilně využít i běžná malá či středně velká strojírenská firma.

Technologie je realizována pomocí vhodné kombinace a sekvence následujících operací (citace z patentu č. 306654):

Na MSV v Brně 2016 jsme prezentovali možnosti hybridní technologie tisku z kovu s cílem získat podněty od možných uživatelů této nové technologie. Současný pohled výrobců v obrábění je takový, že uvažují polotovar čistě staticky jako pouhý kus materiálu. Hybridní technologie ale tento tradiční pohled silně mění a umožní nastavit nové principy výroby součástí, které jsme si před nedávnem neuměli představit. Nová HM technologie umožňuje pohlížet na polotovar jako na dynamický, měnící se objekt. Tato změna principu zásadně mění přístup ke strategii tvorby NC programu a vytváří nové možnosti, ale i požadavky na způsob programování stroje a také na změny v postupech práce samotných technologů. Z těchto důvodů je pro KOVOSVIT MAS, a.s., z pohledu vývoje důležitá každá konkrétní aplikace od potenciálních zákazníků.

Současná hybridní technologie je právě ze zákaznického pohledu vnímána velice dobře v odvětví opravárenského průmyslu k renovacím dílců, kde umožní spojit do jednoho procesu několik dílčích technologických procesů. Dále vzhledem ke špičkovým možnostem záznamu a kontroly procesních parametrů navařování a HM technologie můžeme řešit opravy i velmi tenkých stěn s šířkou cca 3-5 mm. Výhodou plně programového řízení s mnoha vnitřními zpětnými vazbami a mnoha sledovanými parametry je možnost vyloučení lidského faktoru při operacích navařování i svařování a tím zajištění stability v kvalitě dílců.

Další aplikací, která vzbudila zájem potenciálních zákazníků, je tvorba vnitřních chladících kanálů. Zde máme několik impulzů od výrobců řezných nástrojů, kteří řeší optimální přívod chladícího média k břitům fréz, kde vytvoření těchto tvarových kanálů jinou technologií není možné nebo není rentabilní. Obdobně je tato možnost vnitřního chlazení zajímavá pro výrobce např. vstřikovacích forem, pro možnost jejich lokálního chlazení a temperování.

KOVOSVIT MAS, a.s., má také několik poptávek dílců, u kterých je výsledný čas obrábění dlouhý a množství odebíraného materiálu velmi významné. Jedná se typově u různý typy turbín, lopatkových kol a bohatě odlehčovaných strukturálních dílců. U těchto tvarových dílců můžeme předpokládat úběr materiálu zhruba 20 až 40 cm3/min tedy v průměru zhruba 15 kg/h materiálu. Hybridní technologie umožní nanášet 0,2–1,0 kg za hodinu, tedy je z pohledu produktivity zatím výrazně pomalejší. Na druhé straně je potřeba vzít v úvahu, že výsledný výrobek má mnohem menší váhu než polotovar (časté je odebrání až 90 % materiálu) a také používaný materiál na těchto výrobcích je většinou velmi drahý a obtížně obrobitelný. Z těchto důvodů se může HM technologie u určitých typů dílců stát ekonomicky výhodnější.

Stroj obecně umožňuje obrábění, navařování a svařování a to v jakémkoli pořadí a v jakékoli části NC kódu můžete volat a užít tyto operace. Portfolio potenciálních aplikací je relativně široké a KOVOSVIT MAS, a.s., je připravený s vážnými zájemci řešit technologickou a ekonomickou analýzu konkrétních případů a hledat smysluplné a rentabilní uplatnění svých strojů. Právě na zákaznických aplikacích bude KOVOSVIT MAS, a.s., nyní intenzivně pracovat, aby mohl svým zákazníkům poskytnout řádně odzkoušený řetězec tvorby daného dílce.

Prezentované zkušební dílce představují dílčí části úloh, které je třeba technologií zvládat při vytváření složitějších strojírenských dílců. Mezi základní technologické prvky patří vytváření skořepin, plných objemů, vnitřních kanálů a dutin, výztužných vnitřních struktur a podpůrných vnějších struktur.

V současnosti KOVOSVIT MAS, a.s., hledá vážné zájemce o budoucí pořízení stroje WeldPrint 5AX a technologie. Cílem je další výzkum a vývoj orientovat na specifické aplikace, materiály, tvary, rozměry a další okrajové podmínky, o které bude z praxe zájem.

KOVOINZERT 1/2017