Pöppelmann KAPSTO®, již více než padesát let neustále rozšiřovaný normovaný program, zahrnuje více než 3 000 ochranných plastových krytek a zátek, které jsou přímo dodávány ze skladových zásob. Vedle obsáhlého standardního programu vyvíjí inženýři a technici Pöppelmann KAPSTO® v těsné spolupráci se zákazníky speciální řešení na přání. Více než 2 000 spolupracovníků s dlouholetými zkušenostmi v tradiční rodinné firmě pečuje o vysokou kvalitu a produktivitu a stejně tak o individuální servis, který zajišťují odborníci na zpracování plastů.

Se svojí novou službou „FastLane“ nabízí Pöppelmann KAPSTO® zákazníkům podstatnou úsporu času při vývoji speciálních ochranných prvků dle požadavků zákazníka.

Rychlost je při vývoji a zhotovení ochranných prvků v současnosti u mnoha uživatelů hlavní téma, obzvláště, pokud se dotýká již probíhajících procesů. Vzrůstající měrou jsou požadovány individuální řešení z plastů – a to v co nejkratší době. Službou „FastLane“ nabízí Pöppelmann KAPSTO® zákazníkům jasnou výhodu před konkurencí díky extrémně krátké reakční době, jako i vysoké flexibilitě při zhotovení. Při plánování projektu hrají nenápadné, ale nepostradatelné ochranné prvky často podřadnou roli, přesto ale musí být při začátku projektu k dispozici. Zde uzavírá Pöppelmann KAPSTO® s FastLane mezeru na trhu.

Pöppelmann KAPSTO® zde nasazuje nově laťku. Umožňuje to v rekordním čase rychlý vývoj konceptu, takže zákazník v průběhu pouhých 24 hodin obdrží nabídku a prototyp do 1 týdne. Obzvláště rychle ovšem zvládá Pöppelmann KAPSTO® třetí krok a tím je výroba nových dílů. Moderní strojový park a zeštíhlené procesy umožňují zahájit sériovou výrobu v průběhu pouhého měsíce. Tím se stává FastLane novým pojmem v branži.

Jakmile je požadavek zpracováván v režimu FastLane, zajistí KAPSTO® kontrolu proveditelnosti a zákazník obdrží v průběhu jednoho dne nabídku včetně návrhu v podobě technického výkresu nebo skicy. Když je konstrukce dílu na CAD‑bázi dokončena, zhotoví KAPSTO®- -projekce z tohoto podkladu první prototyp. Ke zhotovení náhledu – resp. funkčního vzorku ze sériového materiálu je dle požadavku využita 3D tiskárna za pomoci Rapid prototypingu nebo Rapid toolingu.

Na prototypu zhotoveném formou Rapid Tooling lze přímo otestovat základní funkce a vlastnosti dílu. Po úspěšném odsouhlasení zákazníkem tento obdrží v průběhu jednoho měsíce díly ze sériové výroby. V případě, že prototyp není vyžadován je celý proces dokonce ještě rychlejší.

Pöppelmann Plasty s. r. o.

Kaštanová 143, 617 00 Brno

Tel.: +420 543 250 234

ppcz@poeppelmann.com

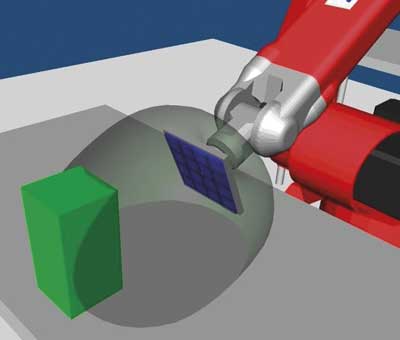

Inteligentní roboti vnímají své okolí a reagují na něj. Potřebují k tomu senzory, které simultánně zachycují různé fyzikální události. Vědci v Ústavu technologií v Karlsruhe (Karlsruher Institut für Technologie – KIT) vyvinuli multimodální senzory, které detekují jak pohyby, tak doteky a ideálně doplňují optické systémy.

Roboti mohou místo člověka vykonávat monotónní, těžké nebo nebezpečné práce. Jejich využití se už prosadilo v mnoha oblastech hospodářské činnosti, v průmyslové výrobě, údržbě, logistice nebo zemědělství. Inteligentní robot se vyznačuje tím, že vnímá své okolí a reaguje na něj. Může tak provádět komplexní úkoly, například uchopovat neznámé objekty a přitom při bezpečné interakci s člověkem flexibilně jednat. Inteligentní roboti k tomu potřebují senzory, které jim zprostředkují informace o jejich okolí. Tak jako člověk využívá současně různé smysly a v mozku spojuje vjemy do celkového obrazu, musí být inteligentní robot schopný prostřednictvím tak zvané multimodální senzoriky simultánně zachycovat různé fyzikální události a vyhodnocovat je. Stacionární a mobilní roboty jsou k optickému vnímání okolí často vybaveny 2D nebo 3D kamerami a laserovými scannery. Přesnost těchto optických systémů je mnohdy nepříznivě ovlivněna špatnými světelnými podmínkami nebo objekty, které je zakrývají. Vědci z Ústavu atropomatiky a robotiky – Inteligentní automatizace procesů a robotiky (IPR) (Institut für Anthropomatik und Robotik – Intelligente Prozessautomation und Robotik (IAR – IPR)) Ústavu technologií v Karlsruhe (Karlsruher Instituts für Technologie – KIT) vyvinuli senzory, které doplňují zavedené optické systémy.

Doplňkové senzory na ramenech a chapadlech robotů plní většinou jednu funkci. Detekují buď pohyby přiblíženého objektu, nebo dotyky ve formě tlaku. U „kapacitních taktilních senzorů přiblížení“, které byly vyvinuty v Ústavu technologií v Karlsruhe (Karlsruher Instituts für Technologie – KIT), jsou obě funkce spojeny. Roboty vnímají jak pohyby, tak dotyky, v případě potřeby i obojí současně.

Jednotlivý senzorový modul se skládá ze tří vrstev: Plochá elektroda tvoří nejspodnější vrstvu. Komprimovatelný materiál, například pěnová hmota, tvoří izolační mezivrstvu. Nejhornější vrstva je složená z několika geometrických, pravidelně uspořádaných krycích elektrod. Podle způsobu použití jsou možné různé počty a různý tvar variant krycích elektrod. Řídící elektronika může být zabudována v prostoru odděleném od senzorových modulů. Senzorové moduly se mohou používat jednotlivě nebo propojené s několika moduly jako senzorové systémy. Pokud se objekt blíží k robotu, mění se elektrické pole, které senzor obklopuje. Tato informace je vyhodnocována jako informace o přiblížení. Senzor tak detekuje pohyby. Doteky naproti tomu, které vedou k mechanické komprimaci mezivrstvy, jsou zachycovány jako změna elektrické kapacity mezi elektrodami.

„Krycí detektory je možno libovolně spojovat,“ vysvětlil nám profesor Björn Hein, vedoucí skupiny Inteligentní průmyslové roboty Ústavu atropomatiky a robotiky – Inteligentní automatizace procesů a robotiky (IPR) (Institut für Anthropomatik und Robotik – Intelligente Prozessautomation und Robotik (IAR – IPR)) Ústavu technologií v Karlsruhe. „Podle situace je tak možno nalézt vhodný kompromis mezi dosahem a místním rozlišením.“ Senzorové moduly lze propojovat do senzorových ploch různých velikostí – od malých ploch u chapadel až po velkoplošnou kůži robotů.

S kapacitními taktilními senzory přiblížení je možno výrazně zvyšovat flexibilitu a agilitu automatizované průmyslové výroby. Taktilní senzory mimoto zlepšují bezpečnost interakce člověk‑stroj: Detekují a lokalizují přibližující se osoby a vytvářejí varovné signály, jakmile nastane překročení nadefinovaných bezpečnostních vzdáleností. Rychlost provádění úlohy se sníží nebo je robot dokonce zastaven. Taktilní senzory přiblížení mohou být významným příspěvkem k bezpečné spolupráci člověka a robota, při které pracují člověk i robot současně na stejném obrobku.

Na veletrhu HANNOVER MESSE 2018, který bude probíhat 23. – 27. dubna, ukážou zástupci Ústavu technologií z Karlsruhe (KIT) v rámci mezinárodní přehlídky „Research & Technology“ věnované výzkumu, vývoji a technologickému transferu na stánku B16 v hale č. 2, jaké možnosti přinášejí kapacitní taktilní senzory přiblížení. Ústav KIT bude zastoupen také v hale č. 27 (Energy) na stánku K51 a dalších tematických stáncích.

Pomocí kapacitních dotykových snímačů přiblížení může robot prozkoumat své okolí nebo neznámé objekty v životním prostředí (Stefan E. Navarro)

HANNOVER MESSE – Get new technology first! HANNOVER MESSE je přední světový průmyslový veletrh. Svými vedoucími tématy „Integrated Industry“ a „Integrated Energy“ je globální platformou pro průmysl 4.0. Příští veletrh se koná 23. – 27. dubna 2018 v Hannoveru. Pět vedoucích veletrhů podrobně představí digitalizaci výroby a energetické systémy – Integrated Automation, Motion & Drives, Digital Factory, Energy, Industrial Supply a Research & Technology. Na hannoverském výstavišti souběžně proběhne veletrh CeMAT, vedoucí světový veletrh pro intralogistiku a Supply Chain Management. Partnerskou zemí veletrhu HANNOVER MESSE 2018 je Mexiko.

S digitální transformací a novými požadavky na účinnost a flexibilitu ve výrobě stoupají také požadavky, které musí splňovat informační technologie využívané ve výrobě. Tématem 10. Mezinárodního zasedání MES, které se uskuteční v rámci veletrhu HANNOVER MESSE 2018, je naplňování těchto požadavků.

V centru pozornosti zasedání budou pod heslem „Connected Manufacturing – Digital Production“ příklady využívání systémů MES (Manufacturing‑Execution‑Systems). Celodenní akce, která se uskuteční ve čtvrtek 26. dubna v Convention Centru v sále 3 A, je součástí vedoucího veletrhu Digital Factory. V minulém roce se setkání branže zúčastnilo téměř 300 účastníků, zástupců výrobních podniků a diskrétní výroby. Vyvrcholením letošní akce bude mimo jiné pódiová diskuse, která proběhne v poledne. Jejím tématem bude platforma MES jako katalyzátor uskutečňování průmyslu 4.0.

Program 10. Mezinárodního zasedání MES se skládá ze tří částí: přednáškové a diskusní části od 10.30 hodin, prohlídky s doprovodem na téma řešení MES v 15.30 hodin a závěrečné recepce u příležitosti 10. jubilejního zasedání MES od 17.15 hodin. Všechny příspěvky budou simultánně tlumočeny do němčiny a angličtiny. Zasedání zahájí Dr. Olaf Sauer, předseda odboru informační techniky ve VDI (Verein detscher Ingenieure – Svaz německých inženýrů) a zástupce ředitele Fraunhoferova ústavu optotroniky, systémové techniky a vyhodnocování obrazu (IOSB). Bude hovořit na téma interoperability jako základu uskutečňování změn ve výrobě zítřka. Nejprve budou následovat příspěvky k aplikacím ze zpracovatelského průmyslu. O platformové ekonomice a o otázce, pro koho jsou výrobní informační systémy MES v cloudu ekonomické, budou hovořit Dr. Josef Waltl, Global Segment Lead – Industrial Software ve společnosti Amazon Web Services, a Volker Burch, Vice President Advanced Technology společnosti iTAC Software AG. „Průmysl 4.0 prostřednictvím výrobních informačních systémů MES – sedm kroků k digitální transformaci“ je název příspěvku, jehož autorem je Stig Victor Petersen, Vice President Operations dánské společnosti Hamlet Protein Inc.

Po polední přestávce začne ve 12.45 hodin pódiová diskuse na téma platforma MES. Tématem diskuse bude otázka, jestli může existovat dlouhodobá alternativa k řešením MES na bázi cloudu a také půjde o konkrétní podporu firmám, které zatím nevědí, jak postupovat při uskutečňování projektu průmysl 4.0. Diskuse se zúčastní Volkhard Bregulla, Vice President Global Sales Manufacturing, Automotive and IoT ve společnosti Hewlett Packard Enterprise, Wolfgang Dedden, Senior Project Manager Manufacturing Intelligence & Solution Design ve společnosti Bayer AG, Dr. Hartwig Düsing, vedoucí odbytu ve společnosti gbo datacomp GmbH a Andreas Kirsch, člen představenstva ve společnosti GUARDUS Solutions AG. Nahlédnout do tématu průmysl 4.0 v letecké dopravě umožní Dr. Florian von der Hagen, Director MRO IT Solutions společnosti Lufthansa Industry Solutions AS GmbH. „Téma průmyslu 4.0 nezadržitelně proniká do všech obchodních procesů i v letecké dopravě,“ říká F. von der Hagen. „Automatizace procesů v oblasti údržby a oprav, které dosud probíhaly manuálně, je zde spojena se zvláštními požadavky. Výrobní informační systémy (MES) původem z výroby musí být přizpůsobeny zvláštnostem dynamických nepředvídatelných diagnostických a opravárenských procesů. Společnost Lufthansa Industry Solutions se specializovala na tyto mimořádné výzvy a provozuje poradenství v této oblasti jak v rámci letecké dopravy, tak i mimo ni.“

Po pódiové diskusi se zasedání zaměří na aplikace ve výrobním průmyslu. Otázce, jestli je ještě platná automatizační pyramida, se bude věnovat také Rainer Gehring, Director IT & Business Process Management společnosti Schöller Werk GmbH & Co. KG. Peter Jonas ze společnosti Lufthansa Technik AG bude hovořit o systému MES při údržbě součástí letadel. Andreas Daniel se zaměří na to, jak se ve společnosti Buderus Schleiftechnik GmbH podařilo vyřešit cestu k výrobě bez papírů.

Program zakončí doprovázená prohlídka – Guided Tour – „MES Solutions“, která povede halami digitální továrny, kde vystavovatelé návštěvníkům představí řešení MES pro zpracovatelský průmysl a diskrétní výrobu.

Sponzory 10. Mezinárodního zasedání MES jsou GFOS – společnost pro poradenství v oblasti organizace a vývoje softwaru mbH, GEFASOFT GmbH, Hewlett Packard Enterprise GmbH, HUAWEI TECHNOLOGIES, N+P Informationssysteme GmbH a T.CON GmbH & Co. KG.

Prezentace výsledků výzkumu a vývoje či výstupů inovačních projektů a zhodnocení trendů v oblasti chemie a plastikářského průmyslu. To jsou hlavní cíle konference PLASTKO 2018, která se bude konat ve dnech 18.–19. dubna 2018 v Academia Centru Univerzity Tomáše Bati ve Zlíně (UTB).

Konferenci PLASTKO pořádá pravidelně každé dva roky UTB. Historicky se jedná o jednu z nejstarších akcí pořádaných univerzitou. Během dvou dnů se uskuteční celá řada přednášek představující novinky a trendy plastikářského sektoru. Hlavním cílem letošního ročníku je ukázat praktické výstupy spolupráce mezi vědeckou a komerční sférou v oblasti plniv a modifikátorů, bioplastů, recyklace, testovacích a výrobních zařízení. Veškeré příspěvky prezentované na konferenci budou vydány jako elektronický sborník.

Garantem konference, která je určena pro odborníky z podniků, klastrů a výzkumných organizací zabývajících se zpracováním plastů a polymerní chemií, je rektor UTB prof. Ing. Petr Sáha, CSc.

Konference PLASTKO je realizována v rámci udržitelnosti a naplňování cílů projektu OP VaVpI „Rozvoj CTT na UTB ve Zlíně", reg.č. CZ.1.05/3.1.00/10.0205. Více informací naleznete na stránkách http://cps.utb.cz/cs/konference

Kontakt:

Mgr. Petra Svěráková

PR manažer

CPS UTB Zlín

Tel: +420 734 687267

sverakova@utb.cz

I tato slova říká Miroslav Kolísek, jednatel společnosti ATEK s.r.o. Do Moravské Třebové, sídla společnosti, jsme se vydali v krásném letním slunečném dnu. Nicméně i slunečný letní den byl jaksi zastíněn tím, jaká energie na nás zapůsobila při návštěvě. Vítejte ve firmě ATEK s.r.o.

ATEK s.r.o. (dále jen ATEK) je soukromá ryze česká společnost bez jakékoliv účasti zahraničního kapitálu ve vlastnictví jediného majitele, pana Miroslava Kolíska, který firmu založil v roce 2004. Založena byla s tím, že nabízela podpůrné a zprostředkovatelské činnosti pro automobilový průmysl v pronajatých prostorách blízko Moravské Třebové a tuto činnost doplňovala výrobou plastových dílů. Od roku 2005 již primárně vystupovala jako lisovna plastových dílů. Nyní však již přejděme do současnosti. Hlavní podnikatelskou činností je výroba plastových, pryžových výrobků a montáž komplikovaných celků především pro automobilový průmysl, kam směřuje 90% produkce.

ATEK má své jediné sídlo v Moravské Třebové, obrat v roce 2016 činil 36 mil. eur, v letošním a následujících letech předpokládá další nárůst, vlastní certifi káty ISO 9001, ISO/TS 16949, pro celou řadu výrobků vlastní CCC certifikáty, které opravňují k vývozu dílů do Číny a certifikát ISO 14001. Aktuální počet zaměstnanců se pohybuje kolem pěti set. K tomuto dodal Miroslav Kolísek: „Plánoval jsem malou rodinnou firmu o třiceti zaměstnancích. Teď už jsme v rozjetém vlaku, a pokud chceme nějakým způsobem trh ovládnout, už se to nedá zastavit a pokračujeme dál.“

ATEK může nabídnout opravdu velké portfolio výrobků. Výrobu zajišťuje 31 vstřikolisů, všechny značky ENGEL. Vstřikolisy bez výjimky byly pořízeny jako nové. Ve výrobě tedy nenajdeme žádný starší nebo opotřebovaný stroj. Pan Kolísek si zakládá na nejmodernějším technologickém parku, který je schopen zajistit kvalitní stabilní proces a tím plnit vysoké požadavky zákazníků.

Uzavírací síla vstřikolisů se pohybuje v rozmezí 50 tun až 3200 tun a jsou osazeny lineárními roboty, některé šestiosými. Tím, že strojový park je takto rozsáhlý a široký, umožňuje výrobu širokého portfolia dílů. A to dílů o hmotnosti několik gramů, až

po díly, jejichž hmotnost činí 10–15 kg. V portfoliu vyráběných dílů nalezneme díly pohledové i nepohledové, díly do interiéru vozidel (prahy, sloupky, části střední konzole, komponenty pro palubní desky, díly ze zavazadlového prostoru) a rovněž díly pro exteriér vozidel (díly na přední a zadní nárazník nebo na spoilery na pátých dveřích).

Firma disponuje technologií dvoukomponentního vstřikování, tzn. vstřikování měkkého a tvrdého plastu současně, technologií vyfukování dusíkem, dále nabízí zastřikování kovových komponentů a další služby, jako jsou montáže velkých celků, svařování, laserové práce, opěňování dílů (alternativa dvoukomponentního vstřikování) a tamponový potisk, pro některé výrobky zajišťuje externě lakování.

„Výroba probíhá v nepřetržitém poloautomatizovaném provozu. U montáží je zavedena automatizovaná kontrola všech komponent, které do sestavy vstupují. To vše je řízeno informačním systémem Pharis, který kromě tohoto umožňuje také sběr dat z výroby, následné vyhodnocení efektivity a produktivity, zmetkovitosti,“ vysvětluje Irena Dobrozemská z obchodního oddělení.

Snahou firmy je ještě větší míra robotizace a automatizace, čímž bude eliminována chybovost lidského faktoru. „Jsme vývojový partner, který zodpovídá nejenom za kvalitu výrobku, ale i za jeho funkčnost po celou dobu životnosti vozidla,“ dodává Milan Štrajt, obchodně-technický ředitel.

Mezi hlavní zákazníky patří BMW, VW koncern a Daimler. Spolupráce probíhá jak na úrovni TIER 1, tak TIER 2.

Na přelomu loňského a letošního roku byl pořízen vstřikolis ENGEL s uzavírací silou 3200 tun. Tento nákup byl spjat s rozsáhlou přípravu (speciální podlaha, jeřáb atd.) a náročnou následnou kompletací. Jedinečná je nejenom velikost tohoto stroje, ale i jeho vybavení šestiosým robotem KUKA, který umožňuje celou řadu dalších operací. Kromě odebrání dílu z formy také další kroky (opálení přetoků, odcvaknutí „vtokových zbytků“ atd.). Zakoupením této technologie je společnost schopna vyrábět plastové díly o velikosti až 10–15 kg!

Vybudování vlastní nástrojárny patřilo od samého vzniku firmy mezi jeden ze strategických cílů, protože hlavní činnost – výroba plastových dílů – je úzce spjata s výrobou vstřikovacích nástrojů. Před vybudováním nástrojárny byla veškerá výroba nástrojů zabezpečována ve spolupráci s externími dodavateli. Běžnou údržbu nástrojů a opravy menšího rozsahu si ATEK zajišťoval vlastními silami. Výroba nástrojů ve vlastní režii přináší nejen výraznou finanční úsporu, ale i větší flexibilitu vůči požadavkům zákazníka a nezávislost na kapacitách externích nástrojáren. Nicméně i po vybudování nástrojárny nadále probíhá spolupráce s řadou externích dodavatelů.

Vybudování nástrojárny představovalo pro firmu velký krok kupředu, který byl velmi pozitivně vnímán i zákazníky. Výstavba byla zahájena v roce 2014, v roce 2016 byla již v provozu, ale její vybavení a výrobní možnosti se nadále rozvíjí. Nástrojárna je vybavena dvěma elektroerozivními hloubičkama Sodick AG 60 L a AG 100 L, třemi pětiosými CNC obráběcími centry značky HERMLE a jedním tříosým CNC. Dále pak elektroerozivní drátovou řezačkou

Sodick ALC 600G, soustruhem, nástrojářskou frézkou, pásovou pilou a bruskou. V brzké době bude technologický park rozšířen o další drátovou řezačku, která bude svým rozsahem jedna z největších v Evropě. „Naším cílem není vyrábět malé a jednoduché formy, ale velké a komplikované nástroje,“ dodává Milan Patkáň, ředitel nástrojárny. Nástrojárna se vyvíjí velmi dynamicky, poři-zují se další a další technologie. „Nástrojárna byla postavena proto, abychom si sami zajistili výrobu forem, přípravků do výroby a podpořili bezproblémový chod lisovny,“ vysvětluje pan Patkáň.

Nástrojárna je klimatizována na 21,5°C, což také přispívá ke kvalitní práci. K manipulaci s formami slouží 25t jeřáb, zvažuje se ale i nákup 40t jeřábu. V nástrojárně pracuje 40 zaměstnanců včetně údržby. Tak jako v ostatních výrobních prostorách i v nástrojárně je kladen velký důraz na čistotu, pořádek a systém. Pan Kolísek k tomu dodává: „Chtěl jsem vybudovat takovou nástrojárnu, kterou když zákazník navštíví, bude mít plnou důvěru nechat zde cokoliv vyrobit.“ Důraz byl kladen jak na strojové vybavení, tak samozřejmě také na lidský faktor. Současný trend, kterým je automatizace, se nevyhnul ani nástrojárně. Ba naopak. Je zde snaha o co největší stupeň automatizace. Nedílnou součástí nástrojárny je oddělení konstrukce, které se věnuje vývoji. Nástrojárna v tuto chvíli ještě není plně vybavená všemi potřebnými technologiemi. Potenciál, kam se rozšiřovat, je zde obrovský. Část prostor má být věnována výrobě prototypních dílů, což představuje výrobu prostřednictvím 3D tiskáren popř. následnou výrobu dílů z pro-totypních forem (gravitačním litím).

ATEK je nejen výrobcem plastových dílů, ale může se pochlubit i dlouholetými zkušenostmi s vývojem dílů. Realizace vývojových projektů v ryze českých společnostech není zcela běžná a vyžaduje nejen dlouholeté zkušenosti a dostatečný finanční kapitál, ale i přehled v nových řešeních konceptů vozidel.

Zajímalo nás, kde vidí sama firma svoji sílu a v čem je pro zákazníka nejzajímavější. „Poměr ceny vůči kvalitě a know-how,“ odpovídá Milan Štrajt a pokračuje „ATEK vyrábí produkty, u kterých zákazník vyžaduje perfektní vzhled, bezchybnou funkčnost a přesný rozměr. Produkujeme díly splňující ta nejnáročnější očekávání našich zákazníků. S tímto samozřejmě souvisí celá řada opatření zefektivňující technologii a samotnou výrobu, správně a efektivně nastavený systém managementu kvality a systém řízení projektu.“ Za roky činnosti pro automobilky, ať už spadající pod koncern VW nebo BMW, firma získala zkušenosti z oblasti technologie, zpracování plastů, znalost procesů a principů spolupráce s automobilovým průmyslem. „Vývoj nás dělá výjimečnými,“ shrnuje pan Štrajt. Ve firmě si velmi zakládají na tom, že jsou vedeni jako spolehlivý partner s mnohaletými zkušenostmi, který provede nejen celý vývoj a realizační fázi projektu, ale je partnerem pro jakékoliv řešení problémů, připomínek, změn, které vznikají v průběhu projektu. Nutné je také říci, že je ve firmě kladen velký důraz na prevenci vad.

Vedení společnosti (zleva): Ing. Zdeněk Kolísek (výrobní ředitel – zástupce jednatele),

Vedení společnosti (zleva): Ing. Zdeněk Kolísek (výrobní ředitel – zástupce jednatele),

Bc. Milan Štrajt (ředitel obchodně technického úseku), Mgr. Miroslav Kolísek Ph.D., DBA, MBA

(majitel/jednatel), Ing. Lukáš Thomas (ředitel podnikové ekonomiky)

„Chceme se dostat k ještě komplikovanějším a složitějším celkům,“ odpovídá Miroslav Kolísek a doplňuje „V současné výrobě bychom chtěli pokračovat dál, ale naším cílem jsou komplikovanější díly. Snažíme se hledat výzvy ve složitějších technologiích, v dílech, které dnes nikdo běžně nevyrábí. Do budoucna bychom rádi měli všechny potřebné technologie v naší firmě, abychom zvýšili komplexnost společnosti a všechny využívané technologie měli pod jednou střechou. Naše vize je jednoduchá – být stále lepší.“

Jak už bylo napsáno v úvodu, 90% produkce směřuje do automobilového průmyslu. Nejen díky dlouholetým zkušenos-tem ve společnosti předpokládají, že obor automotive zůstane dominantní. Nicméně ani dalším oborům se nebrání. Ba naopak. V budoucnu by se chtěli uplatnit např. v medicínském průmyslu, který je náročný, oproti automotive podléhá jiným normám, certifikacím a přináší nové požadavky. S tím budou souviset investice do nových výrobních prostor a získání veškeré potřebné certifi kace.

Ve firmě ATEK bychom marně hledali jakýkoliv kompromis – kompromis v kvalitě, strojovém vybavení, čistotě či designu. Ve firmě ATEK žádný kompromis nenajdete! Pan Kolísek k tomu dodává: „Vstoupili jsme do odvětví, kde mají firmy i osmdesátiletou tradici a abychom v této konkurenci obstáli, museli jsme přijít jen s tím nejlepším. Není zde prostor pro druhou šanci. Investovali jsme nejen do technologií, odborného rozvoje našich zaměstnanců, ale velkou pozornost věnujeme i čistotě a pořádku ve všech prostorách, což hraje významnou roli při získávání zakázek.“

Na úplný závěr bychom rádi poděkovali paní Dobrozemské, která nás po celou návštěvu provázela. Naše poděkování samozřejmě patří také panu Kolískovi, Štrajtovi, Štefkovi a Patkáňovi.

Ivana Nedbalová, Jiří Klusáček, redakce

ATEK s.r.o.Na letošním veletrhu Fakuma, který se koná od 17. do 21. října v německém Friedrichshafenu, představuje WITTMANN BATTENFELD zainteresovanému publiku technologie vstřikování nejvyšší úrovně, a to v hale B1, stánku 1204.

Nový EcoPower Xpress, který byl poprvé představen jako prototyp na veletrhu K 2016, byl v průběhu obchodního roku dále vyvinut pro sériovou výrobu a od podzimu letošního roku bude již k dispozici na trhu ve velikostech uzavírací síly 400 a 500 t. U modelu EcoPower Xpress se jedná o rychloběžný plně elektrický stroj, který je koncipován především pro potřeby obalového průmyslu, popř. pro slabostěnné aplikace. Vysoce dynamické hnací osy pro vstřikování, uzavírání a otevírání jsou konstruovány pro rychlé pohyby a vysokou přesnost regulace. Nasazení vysoce dynamických servopohonů zaručuje nejvyšší míru energetické efektivity.

Funkční vlastnosti tohoto stroje demonstruje WITTMANN BATTENFELD na Fakumě prostřednictvím modelu EcoPower Xpress 400/3300+, a to při výrobě uzávěrů z HDPE na 96násobné formě francouzské firmy Plastisud v cyklu 2,7 sekundy. Uzávěry jsou chlazeny zařízením Capcooler od firmy Eisbär, Rakousko a následně odkládány do přepravek.

Těžiště výstavního programu WITTMANN BATTENFELD leží v tomto roce na strojích COMBIMOULD série Power. Konkrétně budou vystaveny dva stroje ze servohydraulické řady SmartPower a jeden stroj z plně elektrické řady MicroPower, který je koncipován pro výrobu nejmenších plastových dílů a mikrodílů s kompaktně integrovanou technologií vícekomponentního vstřikování.

Na stroji SmartPower 120/525H/130L se představí 2-komponentní aplikace, přičemž jeden komponent je z termoplastu a druhý z tekutého silikonu. Výroba dílů probíhá na 4 + 4násobné formě italské firmy Silital (Oldrati Group), vyrobenou Linea Stampi Srl. Díly budou odebírány robotem WITTMANN W831 s novým řídicím systémem R9 a odkládány na pásový dopravník.

Na stroji SmartPower 60/210H210S/210V bude k vidění 3-komponentní aplikace. Na 6násobné formě od firmy Geobra Brandstätter budou zpracovávány výlisky z PPT, POM a PA k výrobku „Playmobilšimpanz“. Otevřené konstrukční provedení stroje SmartPower s prostornými rozměry a velmi dobrém přístupu je vhodné zvláště pro vícekomponentní aplikace při současně výborné energetické efektivitě.

U třetí aplikace COMBIMOULD se jedná o výrobu 2-komponentního konektoru snímací hlavy gramofonové přenosky pro přehrávání vinylových desek. Díly složené z materiálů PC a elektricky vodivého PC jsou vyráběny na 1násobné formě dánské firmy Ortofon na jednom stroji MicroPower 15/10H/10H, vybaveném dvěma paralelními vstřikovacími agregáty a jedním otočným talířem. Odebírání a odkládání dílů je realizováno pomocí robota WITTMANN W8VS4, speciálně koncipovaného pro tento stroj. Pro provádění plně automatické kontroly kvality dílů slouží kamerový systém integrovaný do stroje.

Na všech exponátech, které budou vystaveny na veletrhu Fakuma, bude realizováno a demonstrováno síťové propojení stroje a periferií pomocí WITTMANN 4.0. Kromě integrace robotů, temperačních přístrojů TEMPRO, gravimetrických dávkovačů GRAVIMAX a regulátorů průtoku FLOWCON bude poprvé realizována i integrace WITTMANN sušičky ATON do řídicího systému stroje UNILOG B8.

Prostřednictvím WITTMANN 4.0 bude speciálně představena integrace do řídicího systému stroje UNILOG B8, a to na stroji z plně elektrické řady EcoPower a výrobní buňce Insider. Na tomto stroji EcoPower 160/750, s uzavírací silou 1600 kN, bude realizována výroba ramínka na šaty na 1násobné formě firmy Haidlmair, Rakousko, s pomocí GITtechnologie AIRMOULD® od WITTMANN BATTENFELD. Rovněž rozhraní AIRMOULD® je integrováno do řídicího systému B8. Nasazená jednotka pro výrobu dusíku a regulaci tlaku je vyvinuta a vyráběna firmou WITTMANN BATTENFELD. Díly budou odebírány pomocí robota WITTMAN W818 s novým řízením R9 a odkládány na pásový dopravník, který je integrován ve výrobní buňce.

AIRMOULD® – centrum umístěné vedle stroje nabízí návštěvníkům možnost se důkladně seznámit s procesem AIRMOULD® od WITTMANN BATTENFELD.

Aby bylo možné návštěvníkům lépe objasnit princip WITTMANN 4.0, řešení skupiny WITTMANN ke koncepci „Průmysl 4.0“, bude prostřednictvím interaktivní obrazovky názorně a pochopitelně zobrazena integrace periferních zařízení WITTMANN do řídicího systému vstřikovacího stroje UNILOG B8.

Program WITTMANN BATTENFELD je na Fakumě 2017 doplněn prezentací servisních služeb. Bude tak představen MES-systém našeho nového MES-partnera, firmy MPDV Mikrolab GmbH se síťovým propojením našich vstřikovacích strojů a tím i zapojení do koncepce Průmysl 4.0. Jako novinka může být na každé obrazovce stroje, vybaveném řízením B8, integrován WIBA-MPVD SmartMonitoring-modul. Tím je možné zobrazit status každého stroje zapojeného do sítě. Poprvé bude realizováno spojení vstřikovacího stroje pomocí protokolu Euromap 77/83 na základě OPC/UA. Uvolnění nového EM 77/83 je od Euromap plánováno na únor 2018.

Jako další má návštěvník možnost informovat se o funkcionalitě našeho moderního systému hlídání provozního stavu stroje CMS (Condition Monitoring Systém) a našich službách WebService 24/7 – on-line servisní služby v průběhu celého týdne, 24 hodin denně. Prostřednictvím CMS-systému jsou pomocí senzorů měřena důležitá strojní data, která jsou vyhodnocována řídicím systémem stroje a prostřednictvím MES-systému podniku předávána pro plánování údržby.

Wittmann Battenfeld CZ spol. s r. o. Malé Nepodřice 67, Dobev 397 01 Písek info@wittmann-group.cz www.wittmann-group.czABB je přední světovou společností s více než 120letou tradicí, působící v oblasti energetiky a automatizace. Umožňuje zákazníkům z oblasti průmyslu a distribuce energií zlepšovat jejich výkonnost a současně snižovat dopad jejich činností na životní prostředí. Její úspěch je dán zejména silným zaměřením na výzkum a vývoj podpořený sedmi výzkumnými centry po celém světě.

Jako jedna z největších společností v oblasti průmyslových technologií na světě kladla ABB vždy silný důraz na výzkum a vývoj, a to i v oblasti robotiky. S instalovanou bází více než 300 000 robotů na celém světě zastává ABB robotika pozici jednoho z předních dodavatelů průmyslových robotů, systémů a řešení pro širokou škálu průmyslových odvětví (automobilový průmysl, výroba plastů, obrábění, slévárenství, elektronika, farmaceutický a potravinářský průmysl).

Jako jedna z největších společností v oblasti průmyslových technologií na světě kladla ABB vždy silný důraz na výzkum a vývoj, a to i v oblasti robotiky. S instalovanou bází více než 300 000 robotů na celém světě zastává ABB robotika pozici jednoho z předních dodavatelů průmyslových robotů, systémů a řešení pro širokou škálu průmyslových odvětví (automobilový průmysl, výroba plastů, obrábění, slévárenství, elektronika, farmaceutický a potravinářský průmysl).

Čtvrtá průmyslová revoluce se rozjíždí naplno a ABB k jejím možnostem přidává konkrétní činy. Možnost bezpečné spolupráce lidí a robotů těsně vedle sebe otevírá cestu mnoha novým aplikacím, které umožňují zlepšovat produktivitu průmyslových závodů či snímat z lidí nutnost vykonávat nebezpečné nebo stále se opakující činnosti, to vše umožňují dnešní technologie ABB.

Efektivní a flexibilní pokročilá řešení pro spolupráci jsou součástí ekosystému nazývaného „Internet věcí, služeb a lidí“. ABB Robotika soustavně proměňuje podobu automatizace výroby prostřednictvím řady inovativních řešení a služeb, které již dnes pomáhají zákazníkům využívat výhod výrobního závodu budoucnosti.

Výběr toho nejlepšího ze současné robotické produkce ABB najdete i na letošním ročníku významného strojírenského veletrhu MSV, který proběhne ve dnech 9.–13. 10. v Brně. Na stánku 30 v pavilonu G2 bude pro návštěvníky připraveno několik atraktivních exponátů, které zájemcům přiblíží moderní řízení továren a provozů a jasně demonstrují pokročilou úroveň digitalizace a automatizace výroby, kde hraje ABB jednu z vůdčích rolí. Návštěvníci naší expozice budou moci na vlastní oči vidět a vyzkoušet nejnovější technologie v oblasti virtuální reality, digitalizace a automatizace výrobních procesů, servisu, technické podpory zákazníků, ale i v oblasti školení obsluhy a programování robotů.

Nejznámější bezobslužná továrna na výrobu čokolády byla již ve slavném filmu od Tima Burtona. A jako Karlík si ji mohl ve filmu prohlédnout, vy si budete moci část výrobního procesu i vyzkoušet. Nejmodernější virtuální realitu v továrně na čokoládu si projdete přímo na našem stánku.

Najdete zde chytrá řešení pro potravinářský průmysl. Formou krátkých situací přímo v provozu si můžete na chvíli vyzkoušet práci v továrně na čokoládu. Vyzkoušíte si, jaká jsou přísná bezpečnostní opatření ve výrobě, jak chránit vaše zdraví i vašich zaměstnanců pomocí technologií ABB. Vyzkoušíte si, jak fungují naše moderní stroje a využijete naše digitální řešení pro snadnější obsluhu a zrychlení celého procesu, abyste tak zvýšili produktivitu a efektivitu provozu.

„Bude to nevšední zážitek pro každého návštěvníka. Uvidí totiž svět potravinářství zcela jinak a originálně. Jsem si jistá, že naše netradiční forma prezentace pomocí virtuální reality zaujme každého, i zájemce mimo obor,“ říká Tanja Vainio, ředitelka ABB Česká republika.

Dnešní požadavky na co nejvyšší efektivitu svařování vyžadují vybavení, které v sobě kombinuje vysoce produktivní provoz a rozumné pořizovací náklady. Modulární buňky jsou optimálním řešením pro robotizaci svařování. Základem tohoto exponátu jsou 2 roboty ABB IRB 6700 doplněné o řešení pro bodové svařování SpotPack a aplikaci remote svařování Laser Scanner.

Robot IRB 6700

V případě robotu IRB 6700 se jedná již o 7. generaci velkých robotů, která se může chlubit mnoha vylepšeními, především větší robustností, snazší údržbou a také nižší spotřebou (o 15 %). To z nich činí nejvýkonnější roboty s nejnižšími provozními náklady ve třídě 150–300 kg. Výsledkem je nejspolehlivější a nákladově nejúspornější velký robot, jaký společnost ABB kdy vyrobila. Díky kompletní řadě variant robotů s nosností od 150 do 300 kg a s dosahem od 2,6 do 3,2 metrů se rodina IRB 6700 snadno přizpůsobí nejrůznějším úkolům v automobilovém průmyslu, ale i v jiných průmyslových odvětvích.

Sety pro svařování

Set SpotPack je snadno použitelné a spolehlivé řešení pro bodové svařování. IRB 6700 s aplikací dálkového laserového svařování (Laser Scanner) je univerzální systém vhodný ke svařování různých materiálů. Zaručuje hluboký průvar a vysokou rychlost svařování s minimálním pnutím díky nízkému příjmu tepla, což usnadňuje konstrukci součástí.

Ovládání a rozhraní

Robot je možné ovládat pomocí ovládacího panelu Flexpendant, který umožňuje přímé (on-line) ovládání a programování. Lze jej využít k rychlému startu a efektivnímu provozu, k monitorování a analýze procesních signálů, k monitorování a řízení laserového zařízení a k přidání výukových nástrojů pro snadné a rychlé nastavení. Druhou možností je řízení pomocí softwaru ABB Robot Studio. Zde jsou k dispozici specializované doplňky, např. pro dálkové laserové svařování „on-the-fly“, umožňující importovat programy skenovací hlavy přímo do Robot Studia. Laser Scanner Smart Component zase napodobuje chování skutečné hlavy skeneru a její interakci s ovladačem robota. Rovněž obsahuje analyzér signálu, který umožňuje monitorování procesních signálu (offline i online), a napomáhá tak uživatelům během fáze optimalizace.

Technologie SafeMove, poprvé představená v roce 2008, slouží k certifikovanému monitorování bezpečnosti pohybu robotu, dohledu nad nástroji a robotem v klidovém stavu a také k omezení rychlosti. SafeMove 2 nabízí vyšší flexibilitu, úsporu místa a špičkové nástroje pro zajištění vyšší produktivity při nižších celkových investičních nákladech.

SafeMove 2 systém s robotem IRB 1200 například umožňuje těsnější spolupráci robotů a lidí omezením pohybu robota přesně dle požadavků dané aplikace. SafeMove 2 má mnoho pokročilých bezpečnostních funkcí jako: nastavení rychlostních limitů, bezpečného monitorování klidového stavu, nastavení rozsahů os a soustavného dohledu nad pozicí a orientací. SafeMove 2 rovněž disponuje bezpečnostním sběrnicovým připojením ke kontrolérům rodiny IRC5, tedy IRC5 Single cabinet, Compact a Paint.

Zájemci se budou moci na veletrhu seznámit také s novinkami v oblasti programování robotů – např. s Robotware 6, nejnovější verzí softwaru pro řízení robotů, či Simplified Robot Programming, které dokáže zkrátit programování robotů pro robotické lakování z hodin na minuty a umožňuje snadné vytvoření profesionálních programů pro robotické lakování i těm, kdo nemají s programováním zkušenosti.

Robotické pracoviště – původně navržené pro výuku na školách, ale stále častěji se uplatňuje i pro školení operátorů výrobních závodů. Díky velkým zkušenostem v oblasti školení ABB Robotika vyvinula školicí robotické pracoviště, které umožňuje vyzkoušet si zařízení v praxi. Součástí pracoviště je propůjčení akreditace pro výuku robotiky a RobotStudia.

Robotické pracoviště – původně navržené pro výuku na školách, ale stále častěji se uplatňuje i pro školení operátorů výrobních závodů. Díky velkým zkušenostem v oblasti školení ABB Robotika vyvinula školicí robotické pracoviště, které umožňuje vyzkoušet si zařízení v praxi. Součástí pracoviště je propůjčení akreditace pro výuku robotiky a RobotStudia.

Popis pracoviště: průmyslový 6osý robot IRB 120 s řídicím systémem IRC5; malá zástavbová plocha a nízká hmotnost; nízká spotřeba energie; veškeré potřebné bezpečnostní prvky dle norem; možnost rozšíření o další prvky automatizace (dopravníkové pásy, magnetické či pneumatické prvky, kompresor, kamerový systém a další). Robot má nosnost do 3 kg, maximální dosah 580 mm a opakovatelnou přesnost 0,01 mm. K nástroji je možné připojit další senzory komunikující pomocí digitálních signálů. Řídicí systém umožňuje připojení dalších periferních zařízení komunikujících pomocí digitálních signálů.

ABB zajistí zaškolení odpovědných pracovníků i následné každoroční doškolení. Součástí pracoviště je i simulační software RobotStudio – síťová licence.

Programování off-line je nejlepším způsobem, jak prověřit technologii a jak zejména simulovat navržený proces. RobotStudio od ABB umožňuje veškeré programování robotů na počítači. Tím umožňuje velmi přesné simulace s využitím reálných robotických programů, identických s těmi, které jsou aplikovány ve výrobě. V praxi to znamená, že studenti si mohou nejprve naprogramovat robot v RobotStudiu v off-line režimu a následně si program nasimulovat na robotu ve školicím setu.

Těšíme se na vás na veletrhu MSV – najdete nás na stánku 30 v hale G2!

ABB s. r. o. Vyskočilova 1561/4a, 140 00 Praha 4 tel.: 800 312 222 kontakt@cz.abb.com www.abb.com/robotikaDnešní doba si žádá rychlé, přesné a co nejvíce efektivní řešení. V průmyslové výrobě toto platí dvojnásob. Průmyslové roboty byly dříve používány zejména pro automobilový průmysl, a to díky efektivitě, kterou do výroby přinášejí. V dnešní době si roboty nacházejí místo v mnoha dalších odvětvích. Společně s roboty do výroby pronikají i řešení, která umožní efektivnější práci v mnoha dalších odvětvích a odděleních – například logistiky.

Společnost Comau uvedla na trh AGILE 1500, plně automaticky vedený vůz. Tento plně automatický vedený vůz pomáhá optimalizovat logistické toky a podporuje přizpůsobenou a efektivní výrobu při zachování produktivity a ziskovosti celé výrobní linky. Tento vůz je modulární a zcela rekonfigurovatelný, dokáže přepravit až 1500 kg, což napomáhá výrobě just-in-time a just-in-sequence. Je také dostatečně přizpůsobitelný, aby mohl být nasazen v celé řadě výrobních a nevýrobních scénářů. Mezi jeho hlavní výhody patří modularita systému, která snižuje investiční náklady a plná kompatibilita s ostatními AGV, které fungují na platformě Kollmorgen. Dále vyniká intuitivním programováním, plnou konektivitou s faktory 4.0, minimální údržbou, zdokonalenou bezpečností a ergonomií v porovnání s tradičním konceptem. Tento vůz je také kolaborativní, což, společně se všemi výše zmíněnými faktory, pomáhá továrnám pracovat efektivněji.

AGV 1500 patří do skupiny kolaborativních zařízení, které vedou na cestě k Průmyslu 4.0. Automatizací se během let zlepšily pracovní podmínky, umožnila lidem zbavit se těžkých, únavných a nebezpečných úkolů a povýšila jejich pozici v procesu, to vše spolu se zvýšením efektivnosti, produktivity a kvality konečného výsledku. Dnes lze dosáhnout stejného stupně zlepšení díky těsné a přímé spolupráci mezi člověkem a strojem. Společnost Comau proto vyvíjí stroje jako AGV, kolaborativní roboty AURA, laserové zdroje LHYTE a další, které spolupracují s člověkem a neomezují se jen na obslužnou robotiku. I nadále však celá rodina Comau robotů zaujímá důležité postavení ve výrobních podnicích. Díky Comau se větší i menší firmy mohou zdokonalovat ve svém odvětví a zároveň reagovat na požadavky trhu.

Pro více informací navštivte naše stránky www.comau.com/cz, nebo nás přijďte navštívit na MSV 2017 v Brně, na našem tradičním místě – pavilon G2, stánek 01.

Comau Czech s. r. o. ul. Hornopolní 3308/40, 702 00 Ostrava Tel.: +420 597 570 501 www.comau.comMezinárodní strojírenský veletrh 2017 v Brně je nejvýznamnější průmyslovou událostí v ČR a SR. Společnost Arburg zde, v hale G1, na stánku 39 od 9. do 13. října předvede dvě špičkové aplikace pro výrobně efektivní zpracování plastů: elektrický vstřikovací stroj z výkonné řady Alldrive určený k výrobě pružné hodinářské lupy z tekuté silikonové pryže a Freeformer vyrábějící upínací svorku ze standardního ABS granulátu pomocí aditivních postupů.

Na veletrhu MSV 2017 budeme na elektrickém vstřikovacím stroji Allrounder z řady Alldrive vyrábět pružná transparentní zvětšovací skla z tekuté silikonové pryže (LSR)

„V současnosti existuje v oblasti vstřikování obrovská poptávka po špičkových automatizovaných řešeních. Na veletrhu chceme předvést společnost Arburg jako správného partnera, a to zejména pro speciální high-tech aplikace. Příkladem může být exponát vyrábějící optické díly z tekutého silikonu s použitím přesného a výkonného elektrického vstřikovacího stroje řady Alldrive,“ zdůrazňuje dr. Daniel Orel, ředitel dceřiné společnosti Arburg v České republice. „Ukážeme rovněž aktuální stav na poli volného tvarování plastů pro průmyslovou aditivní výrobu plně funkčních dílů. To je oblast, kde vidíme do budoucna velký potenciál. Díky našemu portfoliu produktů a inovativní technologii zpracování dokážeme pokrýt enormní rozsah výrobních aplikací zpracování plastových dílů. Pro naše zákazníky je ovšem důležitá nejen technická úroveň dodávané technologie, ale také poprodejní podpora, kterou zajišťuje 12 zkušených servisních techniků, a na kterou klade naše společnost velký důraz.“

Elektrický vstřikovací stroj Allrounder 470 A s uzavírací silou 1 000 kN a šnekem na tekutou silikonovou pryž (LSR) vhodný pro použití v čistých prostorách bude vyrábět pružná transparentní zvětšovací skla z LSR. Tento vysoce výkonný vstřikolis je vybaven čtyřnásobnou formou, jehlovým uzavíracím ventilem a studenými vtoky značky Rico. Vysoce transparentní materiál LR 7600 od firmy Wacker má tvrdost 60 Shore A. Na rozdíl od vysoce průhledných termoplastů typu PC nebo PMMA nepodléhá LSR žloutnutí a zůstává čirý i za vyšších teplot a na přímém slunečním světle. Plně elektrický dávkovací systém dodává společnost 2KM. Délka cyklu činí 40 sekund, přičemž hmotnost výlisku dosahuje 5,5 gramu.

Elektrický vstřikovací stroj Allrounder Alldrive dosahuje až o 50 % nižší spotřeby elektrické energie než standardní hydraulické stroje. K této úspoře přispívá rovněž rekuperace energie ze servomotorů při brzdění. Krátké cykly jsou možné díky nezávislým servoelektrickým hlavním osám. Přímo působící vřetenový pohon bez vůle zajišťuje maximální přesnost opakování pohybů, a tím vysokou jakost produkovaných dílů. Další výhodou je nízká úroveň tepelných emisí, dosahovaná díky principu kapalinou chlazených zapouzdřených servoelektrických pohonů. Pohodlnou obsluhu stroje zajišťuje již osvědčený univerzální řídicí systém Selogica.

Na Freeformeru aditivně vyrobené upínací svorky s hvězdicovým držadlem ze standardního ABS granulátu (Terluran GP 35). Do držadla bude osazena kovová matice umožňující nasazení šroubu a ruční utažení

Díky systému Arburg Plastic Freeforming (APF) lze vyrábět funkční díly na základě 3D CAD dat i z levných plastových granulátů. Na veletrhu MSV 2017 budeme na Freeformeru předvádět příklad aditivní výroby upínacích svorek s hvězdicovým držadlem ze standardního ABS granulátu (Terluran GP 35). Do držadla bude osazena kovová matice umožňující nasazení šroubu a ruční utažení. Délka výroby součástky činí přibližně tři hodiny s výškou nanášené materiálové vrstvy 0,2 mm.

Standardně je Freeformer vybaven dvěma nanášecími jednotkami. Tak je možné kombinovat další plastové komponenty, např. rozdílných barev, se speciálními hmatovými vlastnostmi nebo vytvořit díl s kombinací tvrdých a měkkých částí. Pro realizace komplexních konstrukčních geometrií, jako např. zářezů nebo žebrovaných struktur, lze alternativně použít druhý podpůrný materiál – u veletržní aplikace je použit Armat 21, materiál rozpustný v louhovém roztoku. Tento podkladový materiál se vyznačuje snadným zpracováním a tepelnou stabilitou. Je pro něj charakteristická dobrá tvorba kapek a adhezní vlastnosti, ale také výborná obrysová přesnost s ohledem na konstrukční materiál.

ARBURG spol. s r. o. Černovická 40, 618 00 Brno Tel. +420 (0) 548 422 471 Fax +420 (0) 548 422 -479, -481 czech@arburg.com www.arburg.czFirma Josef Škrkoň – Techplast, a. s., je významnou lisovnou plastů s vlastní nástrojárnou pro výrobu vstřikovacích nástrojů.

V naší firmě byla práce na údržbě řízená Excel-tabulkou. Karty strojního zařízení byly vedeny formou papírových karet. Zvyšoval se počet oprav, snižovala se jejich rychlost. Nebyl přehled, kolik práce odvedl daný pracovník. Ne vždy byla k dispozici aktuální dokumentace. Firma stála před rozhodnutím, zda rozšířit stávající MES systém, nebo nechat vstoupit jiného dodavatele MES systému do firmy.

Za účelem výběru nejvhodnějšího software pro řízení údržby jsme navštívili mnoho seminářů s prezentací MES systému od různých firem. Volba padla na firmu COMPAS, protože produkt COMES Maintenance splňuje všechny naše požadavky, bez nutnosti dalšího programování. Jedná se především o zadávání práce údržbě, vyhodnocení vytížení pracovníků údržby, hlídání periodických servisů a moto-hodin jednotlivých zařízení, či dostupnost aktuální dokumentace v elektronické formě přímo v terénu.

Modul podporuje orientaci údržbáře na plnění denních úkolů v terénu i jeho mobilitu a minimalizuje čas strávený u PC v kanceláři různým výkaznictvím. Dále podporuje využívání tabletů, chytrých telefonů. Modul je volným konceptem pro správu podnikových prostředků, a proto je možné ji použít i na správu vozového parku, budov, měřicích nástrojů, IT infrastruktury, částečně řízení lidských zdrojů, jako jsou například školení.

Předností COMES Maintenance je možnost provázání s dalšími podnikovými systémy, např. s docházkou, se sklady i ERP.

Implementace proběhla velmi rychle. Mistři výroby nyní pracují se systémem v PC nebo i mobilních zařízeních a jsou s efektivním řízením a prováděním údržby spokojeni.

V naší společnosti v současné době úspěšně testujeme další modul, který nám též dodává COMPAS automatizace. A to modul COMES OEE pro řízení i monitoring výroby, analýzu výkonu linek a zařízení, prostojů a neshod.

Modul COMES Maintenance je s tímto modulem plně integrován a propojen, čímž je dosaženo např. automatického zápisu moto-hodin i výrobních cyklů do karty zařízení a využití těchto hodnot při plánování preventivní údržby. Dále je možno automaticky generovat požadavky na údržbu a zajistit jejich eskalaci na základě dosažení limitních hodnot vybraných veličin, či příslušných typů prostojů klasifikovaných v modulu OEE.

Techplast je úspěšně rozvíjející se společnost, která se přizpůsobuje požadavkům trhu i potřebným moderním výrobním technologiím.

Závěrem:

COMES Maintenance umožňuje efektivně řídit a plánovat údržbu strojů a forem. Uživatelé oceňují komplexnost řešení, rychlou návratnost vložených prostředků a podporu silného týmu výrobce, firmy COMPAS automatizace, spol. s r. o.

COMPAS automatizace, spol. s r. o. Nádražní 610/26 591 01 Žďár nad Sázavou marketing@compas.cz www.compas.cz, www.oee.cz, www.comes.eu